点焊螺母焊接技术诞生于20世纪初,随着汽车工业的兴起而迅速发展。早期的焊接工艺全凭经验摸索,效率低下且质量不稳定。直到20世纪50年代,工程师们开始系统性地研究焊接电流、通电时间、电极压力等参数对焊接质量的影响,点焊螺母焊参数对照标准才逐渐成型。

这个标准不是一成不变的。随着材料科学的进步和自动化生产的需求,它不断更新迭代。例如,高强度钢的应用要求更高的焊接能量密度,而机器人焊接的普及则要求参数更加精确和稳定。这些变化都反映在最新的标准中,为焊接工艺的持续优化提供了依据。

点焊螺母焊接涉及多个参数,但最关键的三个是电流、时间和压力。电流决定了熔核的大小,时间控制了熔核的形成过程,压力则影响着电极与工件之间的接触面积和热量分布。这三个参数相互影响,就像一个三角形的三个顶点,缺一不可。

以常见的低碳钢点焊螺母为例,标准中通常会给出一个参考范围:电流在15000-20000A之间,通电时间在0.1-0.3秒之间,电极压力在200-500kN之间。但实际应用中,你需要根据具体的材料厚度、螺母规格和工件形状进行调整。

比如,对于较厚的工件,你可能需要更高的电流和更长的通电时间来确保熔核充分形成。而对于小型螺母,过大的电流和压力反而会导致焊接缺陷。这就是为什么标准只是参考,具体参数还需要根据实际情况灵活调整。

不同的材料对焊接参数的要求差异很大。以常见的低碳钢和不锈钢为例,它们的焊接特性截然不同。低碳钢容易焊接,但容易产生飞溅和气孔;而不锈钢则因为其高熔点和耐腐蚀性,需要更高的焊接能量。

根据最新的材料数据库,低碳钢的焊接电流可以比不锈钢低30%-40%,而通电时间可能需要更长。此外,不锈钢焊接时容易产生氮化物,影响焊接质量,因此需要在惰性气体保护下进行。

对于铝合金点焊螺母,情况又不同。铝合金的热导率非常高,焊接时需要更快的电流上升速度和更短的通电时间,否则热量会迅速散失,无法形成稳定的熔核。同时,铝合金焊接时容易氧化,需要在焊接前进行清洁处理。

随着自动化程度的提高,越来越多的工厂采用机器人进行点焊螺母焊接。与人工焊接相比,机器人焊接有明显的优势:效率更高、参数更稳定、一致性更好。但这也对焊接参数的设定提出了更高的要求。

机器人焊接时,电极压力和通电时间的控制精度需要达到±1%,而人工焊接可能存在±5%的误差。此外,机器人焊接通常需要更长的预热时间,以确保工件温度均匀,避免焊接变形。

以某汽车零部件制造商为例,他们采用六轴机器人进行点焊螺母焊接,通过实时反馈系统调整焊接参数,使焊接质量稳定率达到了99.5%。而采用人工焊接的同类产品,合格率只有92%。这个差距正是焊接参数控制水平差异的直观体现。

即使严格按照标准设定参数,也难免出现焊接缺陷。最常见的缺陷包括熔核不足、飞溅过大、气孔和裂纹。每种缺陷都有其特定的原因和解决方法。

比如,熔核不足通常是因为电流太小或通电时间太短。你可以尝试增加电流或延长时间,但要注意避免过热。飞溅过大可能是电流上升速度太快或电极压力不均匀,适当降低电流上升速度并调整压力可以改善这个问题。

气孔的产生通常与焊接环境有关。如果工件表面有油污或锈迹,就需要在焊接前进行清洁。裂纹则可能是由于材料不匹配或冷却速度过快,这时需要调整焊接顺序或增加保温时间。

让我们来看一个真实的案例。某家电制造商原本使用人工焊接点焊螺母,合格率只有85%。他们引入了机器人焊接系统,并根据点焊螺母焊参数对照标准进行了参数优化,最终合格率提升到了98%。这个提升不仅降低了废品率,还节省

_黑料网今日黑料">

产品中心

当前位置:首页 > 产品中心 > 铆螺母探索点焊螺母焊参数对照标准:你的焊接指南

想象你站在工厂的焊接车间里,眼前是轰鸣的机器和飞溅的火花。你手中握着点焊螺母焊参数对照标准,就像握着一张藏宝图,指引你找到最佳的焊接参数组合。这个标准看似枯燥,其实蕴含着无数工程师和技师的心血结晶,它决定了焊接质量、生产效率和成本控制。今天,就让我们一起深入这个看似简单的表格,看看它背后隐藏的奥秘。

点焊螺母焊接技术诞生于20世纪初,随着汽车工业的兴起而迅速发展。早期的焊接工艺全凭经验摸索,效率低下且质量不稳定。直到20世纪50年代,工程师们开始系统性地研究焊接电流、通电时间、电极压力等参数对焊接质量的影响,点焊螺母焊参数对照标准才逐渐成型。

这个标准不是一成不变的。随着材料科学的进步和自动化生产的需求,它不断更新迭代。例如,高强度钢的应用要求更高的焊接能量密度,而机器人焊接的普及则要求参数更加精确和稳定。这些变化都反映在最新的标准中,为焊接工艺的持续优化提供了依据。

点焊螺母焊接涉及多个参数,但最关键的三个是电流、时间和压力。电流决定了熔核的大小,时间控制了熔核的形成过程,压力则影响着电极与工件之间的接触面积和热量分布。这三个参数相互影响,就像一个三角形的三个顶点,缺一不可。

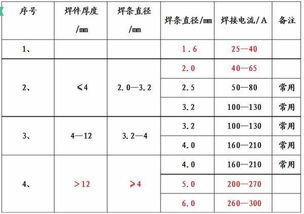

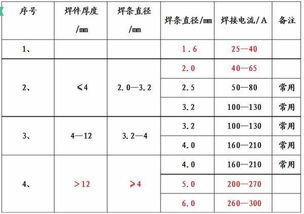

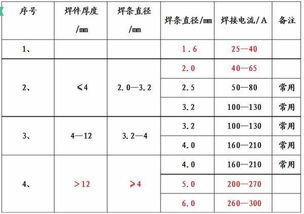

以常见的低碳钢点焊螺母为例,标准中通常会给出一个参考范围:电流在15000-20000A之间,通电时间在0.1-0.3秒之间,电极压力在200-500kN之间。但实际应用中,你需要根据具体的材料厚度、螺母规格和工件形状进行调整。

比如,对于较厚的工件,你可能需要更高的电流和更长的通电时间来确保熔核充分形成。而对于小型螺母,过大的电流和压力反而会导致焊接缺陷。这就是为什么标准只是参考,具体参数还需要根据实际情况灵活调整。

不同的材料对焊接参数的要求差异很大。以常见的低碳钢和不锈钢为例,它们的焊接特性截然不同。低碳钢容易焊接,但容易产生飞溅和气孔;而不锈钢则因为其高熔点和耐腐蚀性,需要更高的焊接能量。

根据最新的材料数据库,低碳钢的焊接电流可以比不锈钢低30%-40%,而通电时间可能需要更长。此外,不锈钢焊接时容易产生氮化物,影响焊接质量,因此需要在惰性气体保护下进行。

对于铝合金点焊螺母,情况又不同。铝合金的热导率非常高,焊接时需要更快的电流上升速度和更短的通电时间,否则热量会迅速散失,无法形成稳定的熔核。同时,铝合金焊接时容易氧化,需要在焊接前进行清洁处理。

随着自动化程度的提高,越来越多的工厂采用机器人进行点焊螺母焊接。与人工焊接相比,机器人焊接有明显的优势:效率更高、参数更稳定、一致性更好。但这也对焊接参数的设定提出了更高的要求。

机器人焊接时,电极压力和通电时间的控制精度需要达到±1%,而人工焊接可能存在±5%的误差。此外,机器人焊接通常需要更长的预热时间,以确保工件温度均匀,避免焊接变形。

以某汽车零部件制造商为例,他们采用六轴机器人进行点焊螺母焊接,通过实时反馈系统调整焊接参数,使焊接质量稳定率达到了99.5%。而采用人工焊接的同类产品,合格率只有92%。这个差距正是焊接参数控制水平差异的直观体现。

即使严格按照标准设定参数,也难免出现焊接缺陷。最常见的缺陷包括熔核不足、飞溅过大、气孔和裂纹。每种缺陷都有其特定的原因和解决方法。

比如,熔核不足通常是因为电流太小或通电时间太短。你可以尝试增加电流或延长时间,但要注意避免过热。飞溅过大可能是电流上升速度太快或电极压力不均匀,适当降低电流上升速度并调整压力可以改善这个问题。

气孔的产生通常与焊接环境有关。如果工件表面有油污或锈迹,就需要在焊接前进行清洁。裂纹则可能是由于材料不匹配或冷却速度过快,这时需要调整焊接顺序或增加保温时间。

让我们来看一个真实的案例。某家电制造商原本使用人工焊接点焊螺母,合格率只有85%。他们引入了机器人焊接系统,并根据点焊螺母焊参数对照标准进行了参数优化,最终合格率提升到了98%。这个提升不仅降低了废品率,还节省